El Mercedes Clase CLA Concept es justo el tipo de auto que no solo podría competir con el Tesla Model 3 si se hace realidad, sino que también podría contar con una batería fabricada casi en su totalidad con materiales reciclados.

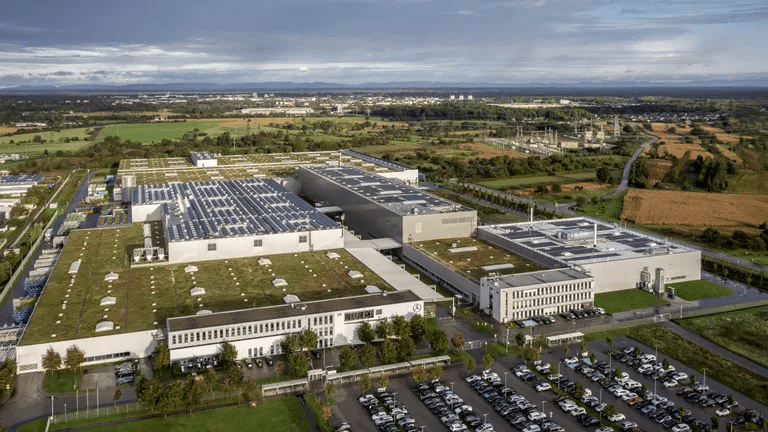

Mercedes-Benz quiere completar su plan para crear un proceso de fabricación más ecológico y circular tras construir una nueva planta de reciclaje de baterías en Kuppenheim, Alemania. El fabricante de automóviles afirma que, una vez que esté en funcionamiento, la instalación podrá reciclar hasta el 96% de las materias primas contenidas en las baterías de sus vehículos eléctricos.

En el momento de máxima producción, Mercedes-Benz calcula que la planta de alta tecnología podrá entregar 2.500 toneladas de materiales reciclados procedentes del proceso de la línea de producción. Los materiales extraídos podrían utilizarse posteriormente para fabricar 50.000 módulos de baterías cada año, lo que equivale en términos prácticos a 5.000 nuevas baterías de VE anuales.

Gran parte de la plantilla de Kuppenheim estará formada por trabajadores que antes fabricaban transmisiones para la empresa y que han recibido formación para poder realizar esta importante tarea de reciclaje. La propia planta se ha construido desde cero en apenas año y medio, aunque pasará algún tiempo antes de que funcione en su totalidad.

Inicialmente, Kuppenheim reciclará baterías de vehículos de producción y de prueba hasta que los modelos de producción lleguen al final de su vida útil, lo que podría llevar entre ocho y diez años. En los años que faltan para alcanzar el máximo rendimiento, el proceso se irá ajustando y perfeccionando para conseguir una línea de producción de reciclado óptima.

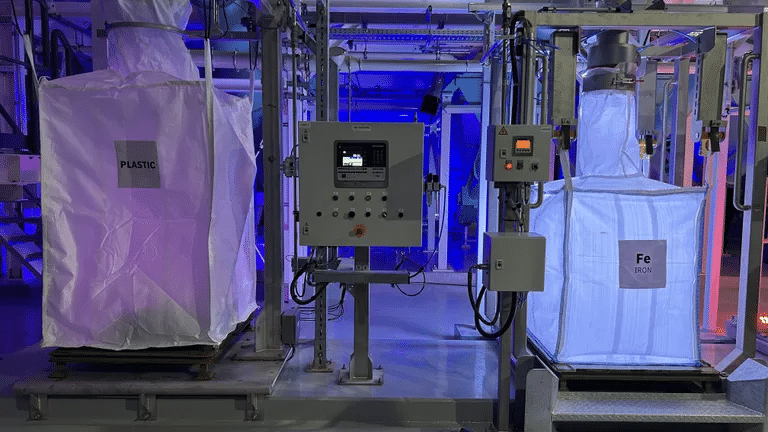

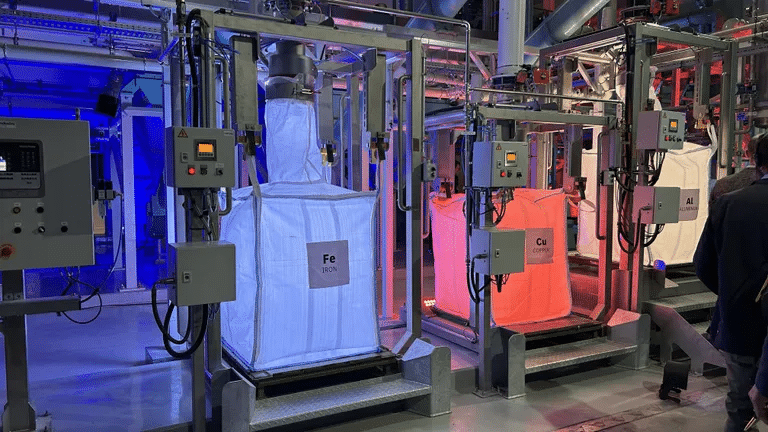

El proceso mecánico-hidrometalúrgico de reciclaje de baterías de vehículos eléctricos de Kuppenheim es complejo, pero mucho más ecológico que los procesos actuales, en los que se utilizan altos hornos, mucho calor y enormes cantidades de energía. En las distintas fases del proceso se separan plásticos, cobre, aluminio y hierro en una serie de etapas similares a las de una cadena de producción.

En primer lugar, los módulos de baterías viejos pasan por una trituradora, seguida de una lavadora de fricción y, a continuación, los materiales pasan por una sección de separación por aire de la línea. La separación electromagnética extrae más elementos antes de que el material pase por un secador al vacío y un molino, seguidos de un filtro prensa. El resultado es un producto final conocido como "masa negra" que contiene sustancias químicas vitales procedentes de los electrodos triturados.

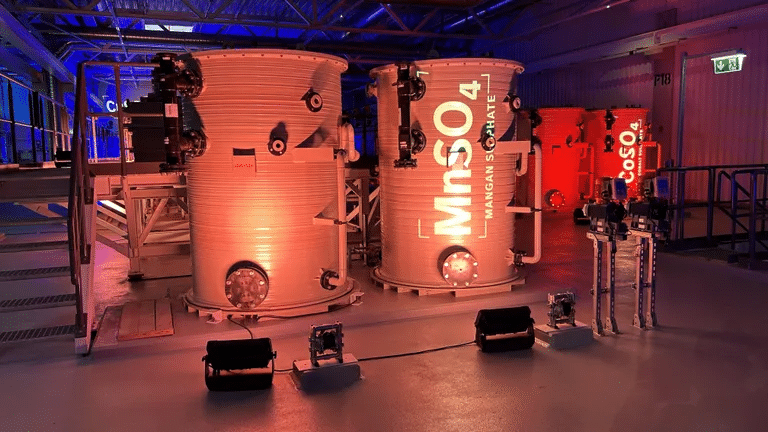

El material recuperado de este proceso continúa su camino, pasando por la lixiviación, otra zona de filtroprensa seguida de una sección de neutralización antes de la extracción con disolventes y, por último, se utilizan métodos de cristalización para completar el proceso.

Aunque es innegable que el aspecto del reciclado es de alta tecnología, en la fase de extracción interviene mucha química. Ésta comprende la mezcla, la decantación y el lavado con ácido sulfúrico y, por último, el tratamiento del material antes de que el proceso complete sus distintas etapas.

Las instalaciones de 6.800 metros cuadrados se han construido pensando en la eficiencia. La planta generará energía a partir de paneles fotovoltaicos en el techo y turbinas eólicas en el terreno que la rodea, como parte de su objetivo de ser neutra en carbono.

Mercedes-Benz quiere ser totalmente neutra en emisiones de carbono en 2039 y, gracias al trabajo que se está realizando en Kuppenheim, eso parece ahora más posible que nunca.